SC-APFF02H-01

主要参数

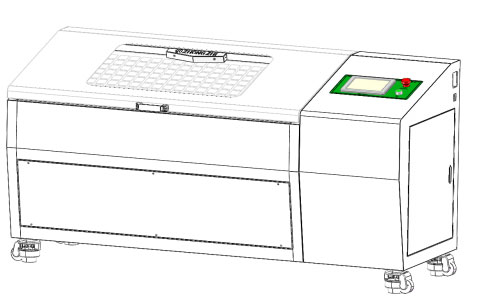

高压电池盖板多功能试验台SC-APFF02H-01成品图

一、高压电池盖板多功能试验台产品用途

电池盖板多功能试验台主要用检测电芯盖板防爆阀动作状态、耐压泄漏、翻转片动作状态等,测试时对电芯内部施加稳定的压力或施加突变压力,并实时记录测试数据及各被测部位状态变化;

二、产品原理介绍

该试验设备,采用微机自动控制,具备恒压测试模式与呼吸测试模式功能,两种测试模式下,都分别具备防爆阀模式,翻转片模式与切断装置测试模式等可单选或组合测试,并具备强大的编程功能,一机多能,方便不同产品、不同类别测试的需求;

高压电池盖板多功能试验台SC-APFF02H-01效果图

三、产品规格

1、产品型号 SC-APFF02H-01FWR

2、外形尺寸 约2150×1250×800mm (W×H×D)

3、供电电源AC220V±10%,50Hz±0.5HZ; 单相两线制+接地线;保护接地电阻小于4Ω;要求用户在安装现场配置相应的压缩空气、独立电源供设备使用;

4、总功率 约1.2kW

5、运行电流 约10A 6、总重量 约325kg

7、噪音 ≤75db在机台正前方离机台1米并离地面1.2米处测量;(增压装置启动或正常泄压或样品破坏时除外)

四、主要技术参数

1、使用环境条件

环境温度为0-45℃、相对湿度≤85% R.H;安装场地必须是平坦无震动之地面;设备远离热源及易燃、易爆物质;安装位置不能阳光直射,并维持室内空气流通;安装场地需要清洁,不能在灰尘较多、排污口地方使用;

2、电芯试件规格

典型电芯外轮廓规格(厚*长*高 mm,作为容积参考),若容积过大,试验开展过程可考虑在电芯内部增加聚氨酯体积填充块,有效容积可按 20%考虑;

5、试验机结构 1、结构方式(详见设备外形图)

外箱材质:优质加厚,冷轧钢板,烤漆(深灰色)处理;

结构:一体式,操作方便;;

底部:安裝固定腳杯定位;

2、系统框架示意

图3、测试系统

测试模式1

加压模式:施加按指定升压斜率不断增加的压力,过程中实时监测,记录测试对象失效时的数据;

1)、防爆阀泄漏测试:微控制器通过伺服阀动态控制输出压力对防爆阀施压,同时使用高精度压力传感器,实时采集防爆阀另一侧压力,实时监测防爆阀状

态,并实时与上位机通讯,记录数据,防爆阀泄漏后,立即截止压力输出,并记录数据

2)、防爆阀爆破测试:微控制器通过伺服阀动态控制输出压力对防爆阀施压,同时使用高精度压力传感器,实时采集输出气压,实时监测防爆阀状态,记录

数据,防爆阀打开后,立即截止压力输出,并记录数据

3)、负极SSD翻转测试:微控制器通过伺服阀动态控制输出压力对产品施压,同时使用高精度压力传感器,实时采集输出气压并实时与上位机通讯,记录数

据,使用高度AD结合I/O模组,高速采集,实时监测 顶盖VS负极 电阻状态,当检测电阻由绝缘(>1MΩ)转化为小电阻(<10mΩ)时,停止测试,并记录数据

4)、正极SSD翻转测试:微控制器通过伺服阀动态控制输出压力对产品施压,同时使用高精度压力传感器,实时采集输出气压并记录数据,使用高度AD结合

I/O模组,高速采集,实时监测 顶 盖VS正极 电阻状态,当检测电阻由绝缘(10k~100kΩ)转为(<10mΩ)时,停止测试,并记录数据

5)、CID翻转测试:微控制器通过伺服阀动态控制输出压力对产品施压,同时使用高精度压力传感器,实时采集输出气压,记录数据,使用高度AD结合I/O模

组,高速采集,实时监测 负极VS正极 电阻状态,当检测电阻由<10mΩ)转为(>200MΩ)时,停止测试,并记录数据

6)、单向阀泄漏:微控制器通过伺服阀动态控制输出压力对产品施压,同时使用高精度压力传感器,实时采集防爆阀另一侧压力,实时监测防爆阀状态,并

实时与上位机通讯,记录数据,防爆阀泄漏后(压力上升,判定标准可设定),立即截止压力输出,并记录数据

7)以上测试模式,可单选,可组合测试;

测试模式2

单向呼吸:施加单路变化的压力,对被测对象交替加压,过程第 6 页 共 14 页中实时监测,记录测试对象失效时的数据;测试压力波形设置梯形波具备防

爆阀泄漏测试、防爆阀爆破测试、负极SSD翻转测试正极SSD翻转测试、CID翻转测试、单向阀泄漏测试方法,详情参阅 测试模式1

测试模式3

双向呼吸:施加两路交替变化的压力,对被测样品双面交替加压(常用于防爆阀测试及模拟电芯测试),过程中实时监测,记录测试对象失效时的数据;测

试压力波形设置梯形波具备防爆阀泄漏测试、防爆阀爆破测试、负极SSD翻转测试正极SSD翻转测试、CID翻转测试、单向阀泄漏测试方法,详情参阅 测试模

式1

测试模式4

自动保压:施加恒定压力,并设置保持时间,测试过程实时监测,以此评定被测样品机能;具备防爆阀泄漏测试、防爆阀爆破测试、负极SSD翻转测试正极

SSD翻转测试、CID翻转测试、单向阀泄漏测试方法,详情参阅 测试模式1;

测试模式5

手动保压:手动施加压力,测试过程实时监测,以此评定被测样品机能,手动保压模式可设置步进、补退压力,手动步进递增或手动步退递减测试压力具备

防爆阀泄漏测试、防爆阀爆破测试、负极SSD翻转测试正极SSD翻转测试、CID翻转测试、单向阀泄漏测试方法,详情参阅 测试模式1; 第 7 页 共 14 页第

8 页 共 14 页 4、试验要求保压试验要求(MPa): ? 试验初期:连接气路, 开启加载试验设备(使用高速AD模组,实时采集输出压力,并搭配高速DA模组

,配合气动伺服阀进行闭环PID调整,迅速达到稳定的压力输出)采样气压范围:0~>2.0MPa,气压测量精度±0.008MPa ,采样周期≤20ms 高压加载

加载范围:0.5~>2.0MPa(设备自带增压装置,需客户场地提供气源,输入气压≈0.6MPa)。保压精度:±0.018MPa(采用高精度压力传感器反馈信号进行闭

环控制)

加压速率范围:0.05~0.5MPa/s(最终加压速率取决于样品容积)加压过程压力精度:±0.06MPa 低压加载加载气压范围:0.005~>0.7MPa(气源输入气压>0.6MPa)保压精度:±0.003MPa(采用高精度压力传感器反馈信号进行闭环控制)

加压速率范围:0.01-0.2MPa/s(最终加压速率取决于样品容积)加压过程精度:±0.01MPa

导通测量: 使用高速模组测量导通状态,实现稳定的导通检测

功能

电路接口: 设备接口为,与高压软管对应气路输出(高低压共用):喇叭口快速接头(转接头亦可兼容气管外径φ6),接头使用速拧接头,耐久性更好,接头损坏后,也易于更换。

连接电缆:使用高温线制作,电芯端接头采用开口8mm U型插,另第 9 页 共 14 页一端与设备快速航空插头连接,长度3m,耐温>100℃。试验停止条件:

1)样品失效

2)达到设定最大试验时间或达到测试的循环次数等

连续工作时间: >4800h

单次呼吸试验能力:>10000次 5、试验条件设定

试验模式选择:加压模式、 恒压模式、呼吸模式、流量模式可供选择

失效检测模式选择: 防爆阀/翻转片/切断装置可任意切换及组合

试验时间上限

恒压测试: 输入保压压力

呼吸测试: 测试波形可编辑梯形波

6、数据采集与输出

使用高速AD实时采集传感器数据,AD采集频率大于500Hz(500次/秒),控制器资源有限,不做高速实时数据存储,仅低速保存实时数据,及保存失效数据;实时采集测试数据存储于控制器,控制器记录频率1Hz

7、控制、采集系统

7寸真彩触摸屏操作,操作简单方便,可同时实现多通道压力数据采集,测试完毕可保存失效数据,便于分析处理具备测试精度高,采集效率高,易于操作,功能强大等优点,不同于其他厂商机型测试数据单一、测试精度低等问题;

软件功能特点:

1) 测试过程:试验过程及测量、显示、分析等均由触摸屏完 成;

2) 测试模式(配合端盖测试治具适用):具备防爆阀泄漏测试、防爆阀爆破测试、负极SSD翻转测试正极SSD翻转测试、第 10 页 共 14 页

CID翻转测试、单向阀泄漏测试等功能;

3) 测试结果(配合端盖测试治具适用):一次测试可完成如防爆阀泄露、负极SSD翻转、正极SSD翻转,CID翻转,防爆阀爆破,各关键接点数据均可记录

4) 测试失效结果可通过U盘导出Excel方便客户进行再分析;

8、操作软件简图 无 9、紧急停止开关 出现紧急情况时使用“紧急停止”按钮,全部停止;

10、控制面板 电源开关、启停开关、急停开关、显示器;

11、测试主机

测试主机具备储水槽,测试时电池没入水槽内,便于测试时观察泄露气泡状况;

测试主机具备防爆腔体,搭配钢化防爆玻璃,便于测试观察,并搭配镂空设计防撞钢网,提供更有效的测试防护测试主机搭配高压增压装置,并配置高压压力罐,便于高压爆破测试,客户仅需提供0.6Mpa压力,即可完成2Mpa高压测试;(实际使用压力最高 1.2Mpa 时,可以不考虑配置高压压力罐)

6、控制系统

1、控制器

显示屏 触摸显示器;输入方式 触摸式输入、键盘输入;设定方式 数字介面;

7、安全保护装置

1、控制系统

过载保护;过电流保护;异常声光报警;

2、电源 漏电保护、 超载、短路保护;

3、储存环境要求 设备环境温度应保持0-45℃以内;

4、安全防护

紧急停止:任何测试状态下,按下该按键将切断所有输出;机械安全阀:加载主回路配置机械安全阀,泄压压力设定2.2MPa(或出厂指定),超过设置将即刻泄压,提高安全性(泄压口放置于设备背面下部参阅附图,或指定位置)软件超压保护:软件可按需设置压力上限保护,输出异常超过该设置压力时将执行泄压动作,并报警提示;

规格书

| 文档名称 | 文档描述 | 下载 |

|---|---|---|

| SC-APFF02H-01 | 692KB | |

| 本文源网址: /productlist.asp?ArticleID=74 | ||